Lavorazione della soletta ed impronta

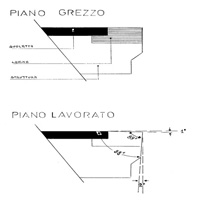

La prima cosa da fare apprestandosi a preparare un attrezzo è verificare la planarità della soletta tramite un calibro di acciaio. Per portare la soletta alla perfetta planarità si interviene sulle lamine in caso di soletta concava, o sulla soletta stessa qualora convessa. La prima operazione avviene con un pre-tuning alle lamine, così da non incidere la mola nella successiva lavorazione. Il pre-tuning può essere fatto sia con la lima sia con la macchina a nastro, avendo l’accortezza di passare lo sci con il trascinatore veloce ma col nastro alla prima velocità, ed un peso che non incida troppo sulla soletta per la relativa asportazione di materiale. Successivamente si inizia a spianare la soletta con la macchina rettificatrice a mola. E’ consigliato l’utilizzo di due macchine a mola, una per lo sgrossamento ed una per la fase di improntatura. Per lo sgrossamento sono ideali le macchine a mola larga, 350 mm, così da poter lavorare sia gli snowboard, sia gli sci in doppia fase. Infatti la mola larga permette di diamantare la mola stessa in due metà diverse, quindi si può utilizzare una metà della mola per sgrossare con impronta diagonale a doppia X trasversale, e con l’altra metà si rifinisce lo sci tramite impronta rettilinea e molto fine.

Una volta che la soletta è piatta, e il tuning delle lamine non interferisce con la lavorazione della macchina a pietra, possiamo passare alla seconda fase della preparazione di uno sci da gara: l’improntatura. E’ consigliabile effettuare l’improntatura tramite una macchina diversa dalle precedenti, così da lavorare la soletta senza sovrapposizioni di disegno, proprio perchè nell’ultima fase che precede l’impronta lo sci è stato rettificato con disegno neutro.

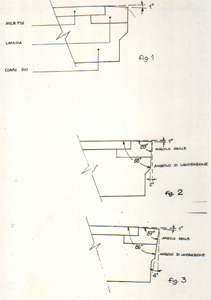

Analizziamo prima lo spessore dell’impronta, inteso come profondità di incisione e come distanza tra i singoli tratti, sia parallelamente che come linee di impronta:

Più sottile:

- Minor velocità

- Maggior maneggevolezza

- Maggior accelerazione

Più marcata

- Più veloce

- Minor maneggevolezza

- Minor reattività

Inoltre esiste la possibilità di inclinare più o meno l’impronta verso il basso, perché lo scopo principale dell’impronta è quello di creare un deflusso verso l’esterno della superficie interessata dalla scorrevolezza dello sci. Una geometria lineare aiuta con le nevi umide, tipiche dell’appennino (salvo pochi casi nel corso della stagione), mentre una geometria ottagonale aiuta con le nevi fredde e nuove. Per geometria lineare si intendono impronte con scarico laterale e con un’unica sequenza di improntatura, mentre con ottagonale si intendono impronte composte, cioè con una doppia inclinazione laterale o impronte a spina di pesce od onda. Le migliori macchine attuali permettono di variare i parametri composti nell’impostazione dell’impronta: inclinazione, profondità di incisione, distanza tra i singoli tratti, distanza tra le varie linee, lunghezza delle linee, tipo di ponte da usarsi, pressioni nei singoi punti dell’attrezzo. Fondamentalmente l’impronta aiuta nell’ottimizzare la continuità dei cristalli che compongono il nastro cristallino, l’elemento fondamentale presente in tutte le solette.

Le solette sono in polietilene, e grazie alle ultime lavorazioni hanno un peso molecolare uniforme. Il peso molecolare di una soletta è molto elevato, ciò è dovuto in fase di produzione alla sinterizzazione del polietilene. Il polietilene è di per sé un materiale con memoria di forma, abbastanza rigido, e l’elasticità dello stesso, per renderlo adattabile alle varie fasi di forma di un attrezzo per lo sci alpino, si raggiunge tramite la verniciatura. Attualmente solo una ditta produce vernici per solette e per polietilene sinterizzato, la Wassler. Il polietilene ad altissimo peso molecolare (UHMWPE: Ultra High Molecular Weight Polyethilene) viene caricato con carbone nanometrico attivo o con grafite e costituisce la quasi totalità delle solette da gara. Detto polietilene, attraverso la sinterizzazione, diventa soletta. La sinterizzazione è un processo produttivo attraverso il quale la polvere di polietilene ad altissimo peso molecolare viene fusa, miscelata con additivi, in uno stampo di forma cilindrica, tra i 250° ed i 350°, e con una pressione che va dai 5 ai 10 bar a seconda della densità che si intende raggiungere. Una volta raffreddato, molto lentamente, si ottiene una forma cilindrica che per mezzo di uno sfogliatore viene tagliata nelle misure desiderate. Il processo di raffreddamento deve avvenire lentamente perché è necessario garantire una elevata cristallinità del polimero; la contrazione di volume, associata alla formazione degli sferuliti cristallini, dà origine a microvuoti localizzati nelle zone di contatto degli sferuliti stessi. Questi microvuoti consentono l’assorbimento delle scioline da parte della soletta, consentendo così la saturazione.

Questa è limitata ai primi 10-20 micron di spessore della soletta a causa dell’elevata densità del polietilene, ed è per questo che sono nate le macchine da rettifica: per creare delle superfici ad elevato scorrimento tramite dei microtagli incisi nel primo strato di soletta, invece degli strappi delle prime preparazioni. E’ per questo che grazie alle migliori macchine rettificatrici la rugosità della soletta è minima, così da ottenere nell’immediato un’ottima scorrevolezza.

Per una rifinitura perfetta si utilizza la saturazione in sacca termica. Un ciclo in sacca termica, o forno, corrisponde ad una sequenza di oltre 20 fasi di sciolinatura. Uno sci appena rettificato ed improntato, se lavorato nella sacca termica, è subito pronto per essere utilizzato in competizione. Il vantaggio della sacca termica è quello di permettere di cambiare tipo di impronta anche nel breve o nell’immediato periodo, perchè grazie alla saturazione della soletta in sacca termica la scorrevolezza non viene intaccata, anzi, ogni lavorazione in sacca termica aumenta la scorrevolezza stessa anche in presenza di nuove lavorazioni sull’attrezzo.

Tuning e lamine

Lavorazione dei fianchi e del tuning. Conviene assolutamente preparare sia i fianchi che il tuning prima di improntare lo sci, perchè se il tuning è fatto bene la mola non inciderà le lamine, e comunque dopo aver improntato l’attrezzo si passa alla rifinitura e lucidatura dei fianchi e del tuning con pietra Arkansas o con Diaface.

Così come la soletta garantisce scorrevolezza allo sci se ben rettificato, allo stesso modo la lamina agisce da freno. Quindi è evidente che certi angoli di tuning, inferiori allo 0,75°, sono dannosi e controproducenti, ed inoltre possono creare un effetto binario all’avanzamento dell’attrezzo. Un tuning per atleti è intorno allo 0,75° – 1°, mentre quello generico per gli sciatori normali è intorno al 1°., così come negli snowboard. Nel contempo i fianchi vanno dagli 86° dello slalom per arrivare agli 89° dello snowboard. Gigante e superG vedono per la maggiore angoli di 87°/88°.

Sfatiamo un mito: la soletta piatta esiste, è il tuning che non è mai piatto! Uno sci con tuning inferiore allo 0,75° è lento, poco maneggevole, difficile nelle inversioni.

Allo stesso momento deve essere lavorato anche il fianco, togliendo il fenolo e lisciando il fianco con carta vetrata finissima. Negli sci da gara si usa anche abbassare subito lo spessore delle lamine, ma per ovvi motivi di durata e di salvaguardia non è consigliabile farlo negli sci turistici.

I riferimenti ai gradi sopra citati sono assoluti e non ottenibili manualmente. Solo usufruendo delle macchine per la trimmatura del tuning e dei fianchi possono essere ottenuti valori certi, senza che l’angolazione dell’uno vada ad inficiare o modificare il valore dell’altro.

Pulizia e sciolinatura

Torniamo al nastro cristallino. I cristalli sono sempre perpendicolari rispetto alle molecole, e tutti insieme compongono il nastro cristallino. All’interno, tra cristallo e cristallo, esistono degli spazi in cui si posa la sciolina. Ovviamente la soletta deve essere perfettamente pulita, e ciò è ottenibile solo con l’aiuto di solventi appositi. Sciolinare per poi spatolare a caldo non serve a pulire la soletta, perché ovviamente le molecole di cera e fluoruri rimangono aggrappate al nastro cristallino, per cui ecco venire in nostro aiuto il solvente. Meglio utilizzarlo con uno spruzzatore o con un pennello, ed una volta che lo abbiamo lasciato agire per pochi minuti andremo a pulire con l’aiuto di una spatola avvolta nella carta. Dopo aver ben pulito possiamo utilizzare il rullo.

Per ottimizzare il lavoro è necessario che tutte le fasi siano conseguenti e ben eseguite, altrimenti tanto vale sciolinare in modo generico. Una buona preparazione è costosa a partire dai materiali, ma è anche la rifinitura al lavoro svolto in precedenza, e non sullo sci ma sull’atleta. Palestra, bici, uscite estive, tutto può essere inficiato da una preparazione superficiale dell’attrezzo.

Analizziamo il ruolo dei rulli: la cosa migliore è avere un rullo o spazzola per l’uso esclusivo di pulizia, ed altri per l’uso di rifinitura dopo la sciolinatura. Più il materiale che compone il rullo è duro ed incisivo, più lentamente lo stesso deve essere passato sull’attrezzo. I rulli servono a togliere dalla soletta i resti della cera, veicolante per il trattamento della soletta. Infatti la sciolina che rimane in superficie altro non è che il legante con cui altri composti vengono stesi sulla soletta, e le parti in eccesso devono essere rimosse per permettere all’attrezzo la migliore scorrevolezza ottenibile, e ciò dipende anche dalla pulizia della soletta stessa, oltre che dalla perfetta omogeneità.

Prima della sciolinatura parliamo della soletta: esporre troppo a lungo le solette alla luce del sole significa esporle al rischio di rottura dei ponti di carbonio. Invece con la luce agli infrarossi si ottengono piccole rotture nei cristalli, che aiutano a creare delle microfessure, e che sono utili quando andremo a trattare la soletta con le scioline. Le microfessure diventano di fatto cavitazioni atte a diventare recipienti per le scioline. E’ anche vero che nel contempo la soletta non dovrebbe essere tenuta a contatto con la neve nei momenti che precedono la prestazione, se non nell’immediato.

Il trattamento con paraffine e fluoro serve a rendere la soletta idrorepellente, così da migliorarne la scorrevolezza. In pratica, la soletta ha una polarità negativa, mentre il manto nevoso ha una polarità positiva (si parla di coefficiente di attrito elettronico), mentre nel contempo si può affermare che l’attrito è maggiore quanto più abrasivo è il manto nevoso, quindi se ne deduce che più è freddo, o comunque meno umido, e più è alto il coefficiente di attrito meccanico. E’ per questo che la parte anteriore delle solette è più dura: per rompere le asperità della neve e creare un manto umido sotto la soletta. Ciò è possibile con temperature fino a -8°. Per manto nevoso si intende lo strato superficiale del manto, che consiste in 2-3 mm di spessore. Le solette bianche sono trattate con biossido di titanio per ottenere il trattamento di carico, mentre quelle nere sono caricate con graphite, che favorisce l’elettroconduttività. La soletta, nel suo moto, crea energia cinetica, e si pensa che la soletta ottima sia attorno ai 70-80 schoen di durezza. La parte anteriore della soletta, spesso bianca, ottimizza l’impatto dello sci sulla neve, creando i presupposti per anticipare la rottura del cristallo e la trasformazione in umidità, così che la seguente parte scura scivoli sul manto umido creato dalla velocità dovuta allo scorrimento dell’attrezzo stesso.

Cosa significa tutto questo in termini pratici? Più una soletta è portatrice di elettricità, più diventa idrorepellente, creando una guaina intorno ai granuli di graphite. Ciò aumenta la scorrevolezza. Anche qui sfatiamo un mito: la scorrevolezza migliore avviene sul ghiaccio, grazie alle microvibrazioni che fungono da cuscinetti sospensori.

Quindi si può affermare che per sciolinatura si intende il caricamento col fluoro degli elettroni della grafite. La scorrevolezza ideale si ha a -5°, con una pressione ideale di 25 gr/cmq sulla superficie dello sci. Dopo 1 anno, tenendo sempre lo sci a 25°-30°, la scorrevolezza migliora. Inutile sottolineare che è buona norma tenere gli sci sciolinati, con scioline di base e medio-fredde, durante i periodi di riposo e durante il non utilizzo.

Torniamo un attimo al forno, o sacca termica. Il calore costante, a rilascio lento, aiuta la soletta ad arrivare ad una maggior sinterizzazione ottimale, favorendo il crearsi di microfenditure nei cristalli della grafite, per cui la sciolinatura viene trattenuta meglio. Con la sacca termica la sciolina resta inglobata non solo nella soletta ma anche nei granuli di grafite, migliorando la scorrevolezza nel rapporto spazio/tempo. Il trattamento nel forno deve avvenire tra i 50° ed i 70°, per un protrarsi di 36/40 ore consecutive. Il trattamento avviene sempre con scioline a basso contenuto di fluoro.

Ad oggi, l’unica azienda di scioline che produce fluoro è la Maflon, la più importante azienda italiana per la produzione di teflon e polimeri.

La neve

Esistono due tipi di neve: artificiale e naturale. Entrambi i tipi, con l’avvento dei moderni mezzi battipista, sono compatti e con il cristallo smussato, e si parla di neve nuova o non lavorata solo nei primi due giorni da una nevicata abbondante. La neve artificiale è molto più compatta di quella naturale, ed è per questo che dura di più: si calcola che la neve naturale non arriva a 140 kg/mq, mentre quella artificiale può raggiungere i 400 kg/mq. Da qui si può dedurre che la neve artificiale è sempre più abrasiva in superficie, e con una minore quantità di umidità relativa. Infatti quella naturale ha più masse d’aria all’interno, favorendo la circolazione ed il mantenimento dell’umidità. Vista la presenza costante di neve artificiale sulle piste utilizzate per le competizioni, anche se in concomitanza con la neve naturale, si propende per considerare comunque il tipo di manto nevoso come “vecchio, artificiale e lavorato” anche subito dopo una nevicata, purchè in presenza di piste lavorate con macchinari come i gatti delle nevi.

Caratteristiche della neve:

- Densità

- Temperatura (da misurarsi non all’esposizione di retta del solo ma all’ombra, 1 cm sotto la superficie con inclinazione del termometro a 45°. Tenere la sonda a temperatura ambiente prima della misurazione.

- Temperatura aria a 2 mt di altezza, per poter calcolare la trasformazione della neve.

- Temperatura aria a 15 cm dalla superficie. Se la temperatura aria è maggiore della temperatura neve, esiste il problema della sublimazione, cioè il passaggio dallo stato solido allo stato gassoso del manto, con aumento della umidità e delle masse di acqua sotto la soletta.

Definiti i parametri per la sciolinatura, passiamo ad analizzare cosa è la sciolina. Si chiama CRF la base di partenza per il monomero del fluoro, che viene utilizzato come partenza per fluorare le molecole. Le cere ideali sono quelle con la minor tensione molecolare in superficie. Usando i fluorati RF ed RM si può arrivare ad arricchire una paraffina del 2-3%, quindi quando leggete medio o alto contenuto di fluoro, sappiate che le differenze sono minime e che la loro applicazione è consigliata solo ad esperti. Il troppo fluoro, inteso in eccesso, non aiuta a migliorare la tensione superficiale, e per tensione superficiale si intende quella della soletta, che interagisce con il manto nevoso e grazie alle diverse polarità (rispettivamente negativa e positiva) crea una superficie umida su cui scorrere.

La produzione del fluoro altro non è, nel campo dello sci, che una applicazione alle cere per il miglioramento della tensione superficiale nelle lavorazioni, per il miglioramento della resistenza di attrito. Ad esempio, la vernice delle autovetture normali ha una tensione superficiale di circa 40 dine, mentre quella prodotta per le vetture di formula 1 ha una tensione superficiale di circa 8/10 dine, che è l’unità di misura per la tensione elettrostatica di un materiale.

La sciolinatura non crea scorrevolezza, ma crea una reazione chimica che favorisce la conducibilità (conduttività) delle solette polimeriche, aumentando lo scambio di calore con la superficie della neve, favorendo la dispersione della resistenza di attrito.

I fluorati non sono tossici, almeno non alle temperature a cui vengono lavorati nelle fasi di sciolinatura.

Attenzione: non usare scioline fluorate se non in occasione delle gare. Per l’ingrassaggio è meglio usare basi generiche. Anche per il trattamento nella sacca termica è meglio usare base media, dopo pulizia totale, e comunque la prassi è di fare due applicazioni, la prima con scioline morbide a 50°, 24 ore, e la seconda con sciolina media a 70°, 18 ore.

Non usare Cera F con nevi secche! Il fluoro garantisce una perfetta resa dell’ elettrostaticità propria della soletta in presenza di umidità, mentre in presenza di nevi secche tende a rendere la soletta poco scorrevole e molto asciutta.